Projektfokus

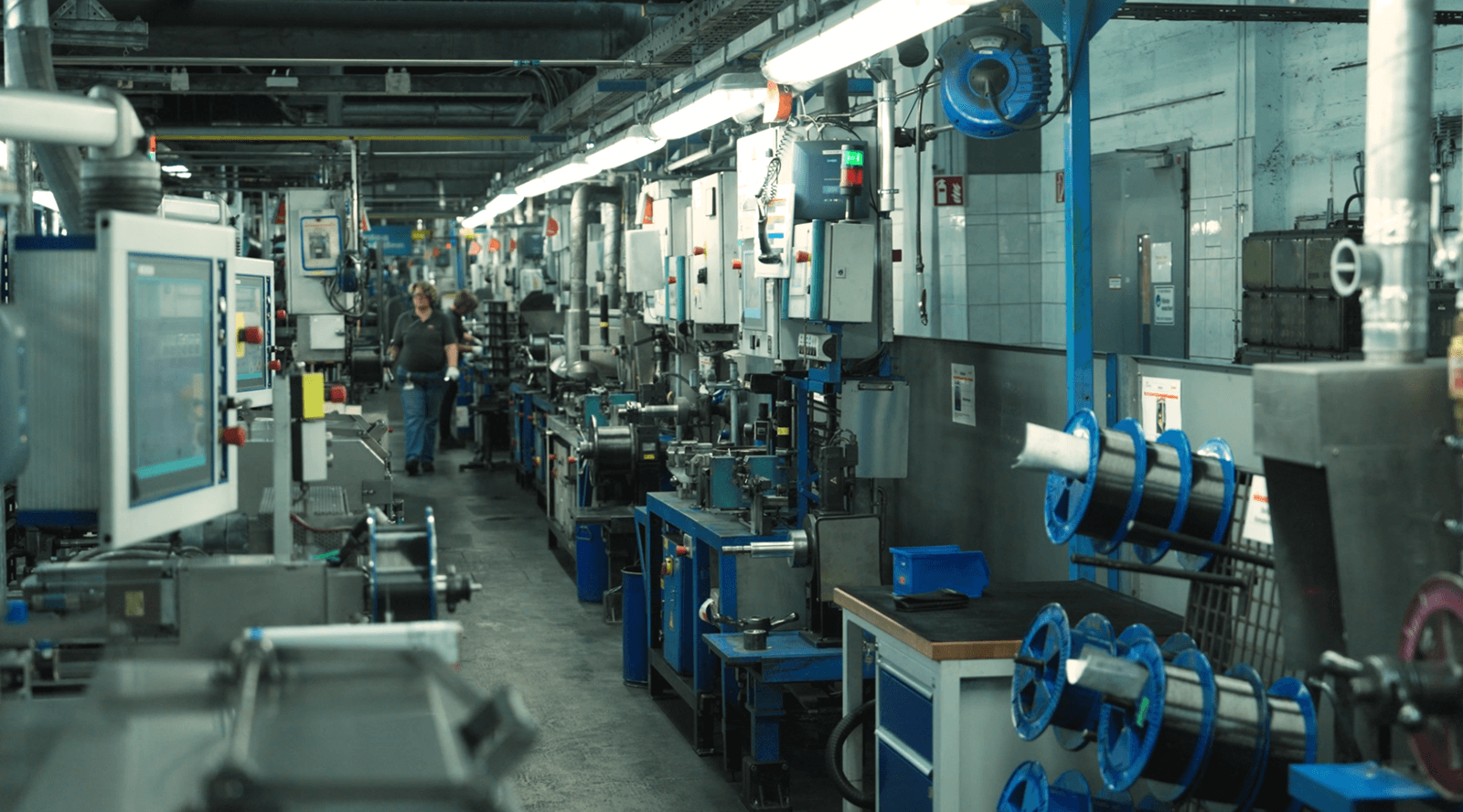

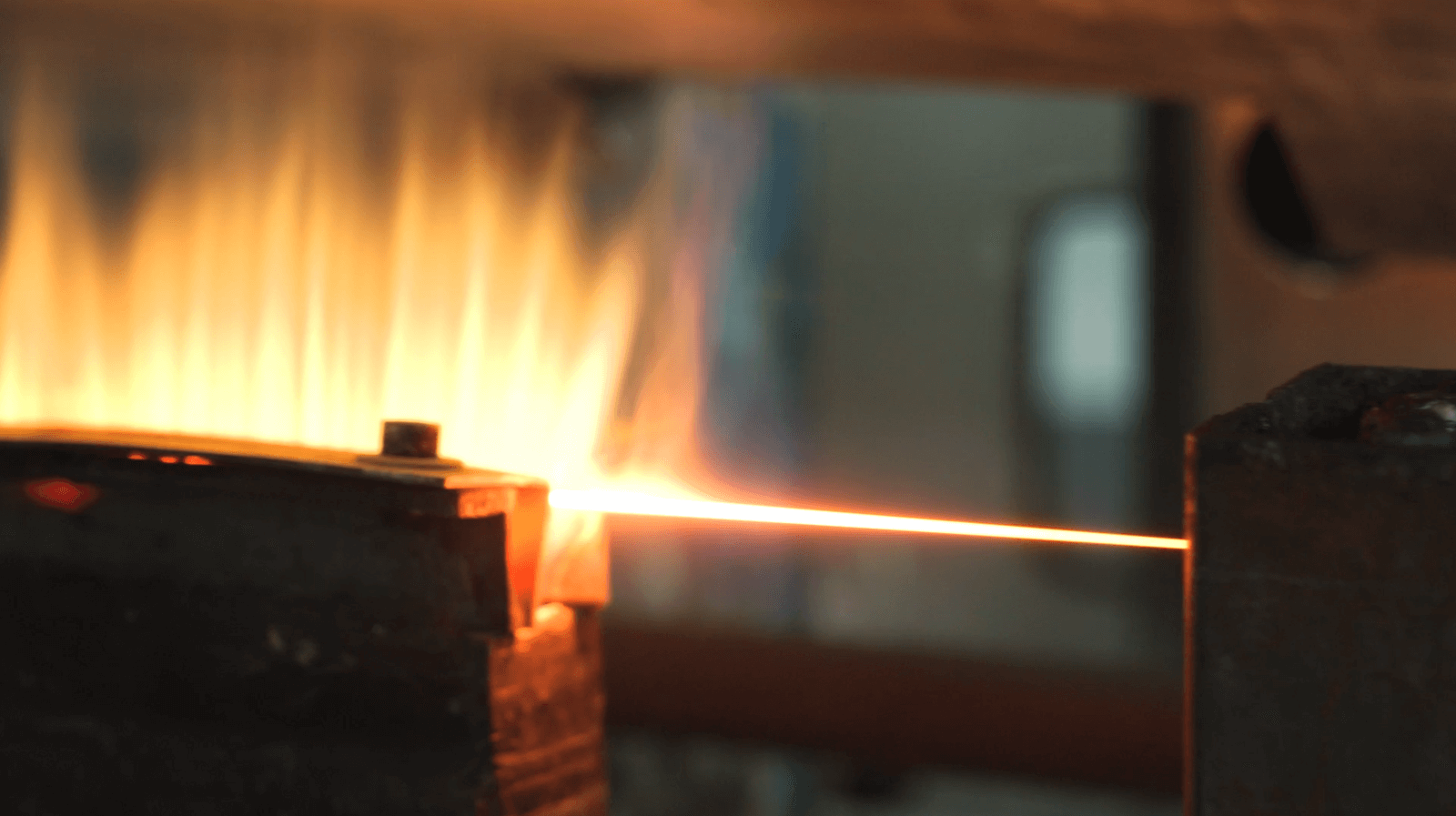

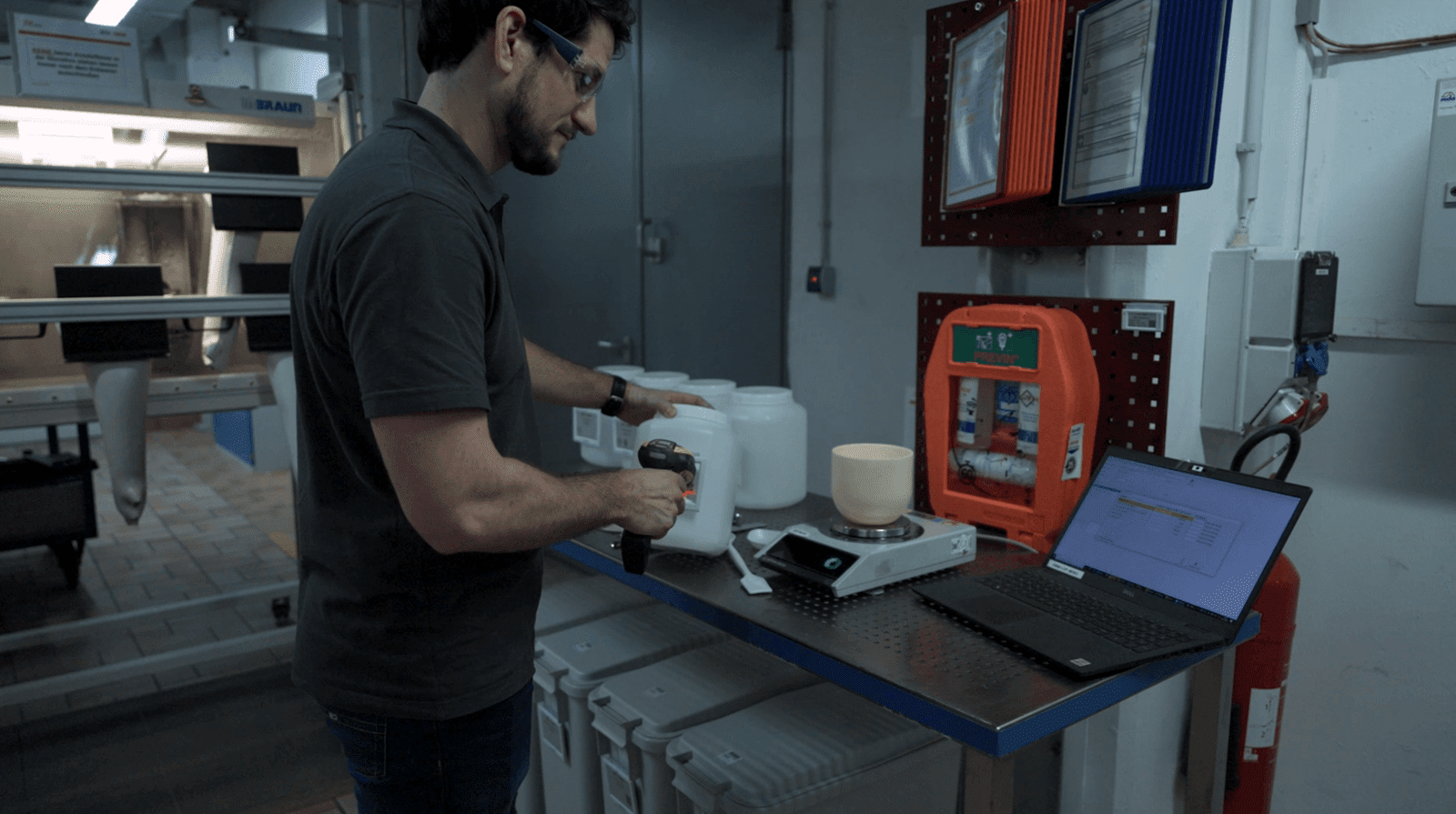

Für 90 Prozent der OSRAM-Produkte liefert das Werk von ams OSRAM in Schwabmünchen Vorerzeugnisse. Dies sind insbesondere Wolframdrähte für Leuchtmittel in Fahrzeugscheinwerfern sowie chemische Grundstoffe für LED-Produkte. Das bereits seit 1961 produzierende Werk nutzt seit etwa 20 Jahren IoT- und Digitalisierungs-Technologien intensiv.

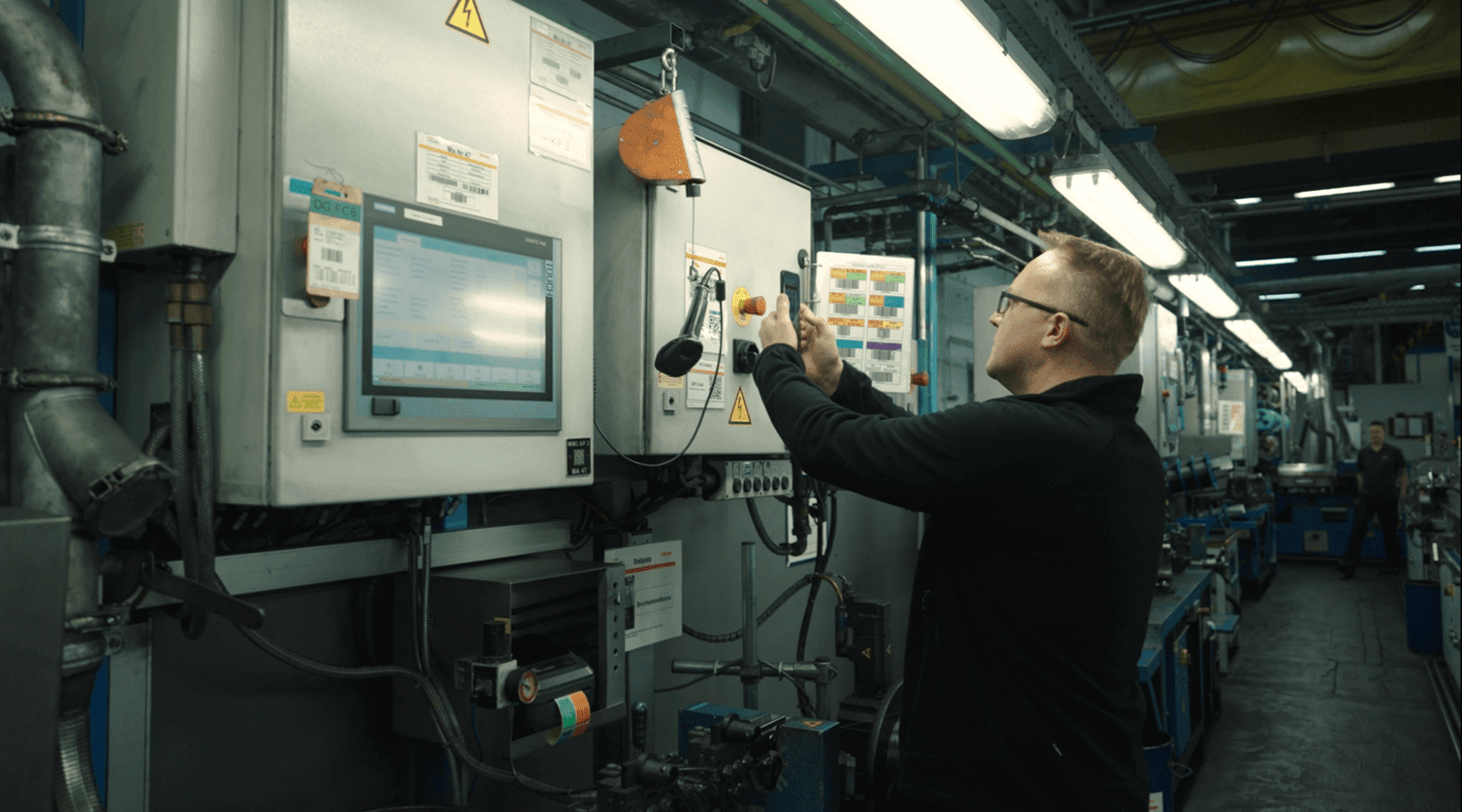

Den Anstoß für das mit dem INDUSTRIE 4.0 AWARD ausgezeichnetem Projekt gab eine „Zero-Incident“-Anforderung eines Kunden in 2018 für die jährlich rund 260 Mio. gelieferten Lampen. Traditionelle Methoden wie Six Sigma reichten nicht aus, um die außerordentlich hohe Komplexität des Produktionsprozesses zu bewältigen: Auf 60 Prozessschritte im Werk folgen 60 weitere an zwei anderen Standorten des Unternehmens. Im Gegensatz zum klassischen „Single Procuct“-Ansatz lässt sich ein einmaliger Fehler bei diesem Prozess nicht einfach eliminieren.